Druk krótkoseryjny obudów elektroniki – od DfAM po precyzyjne gwinty i złączki

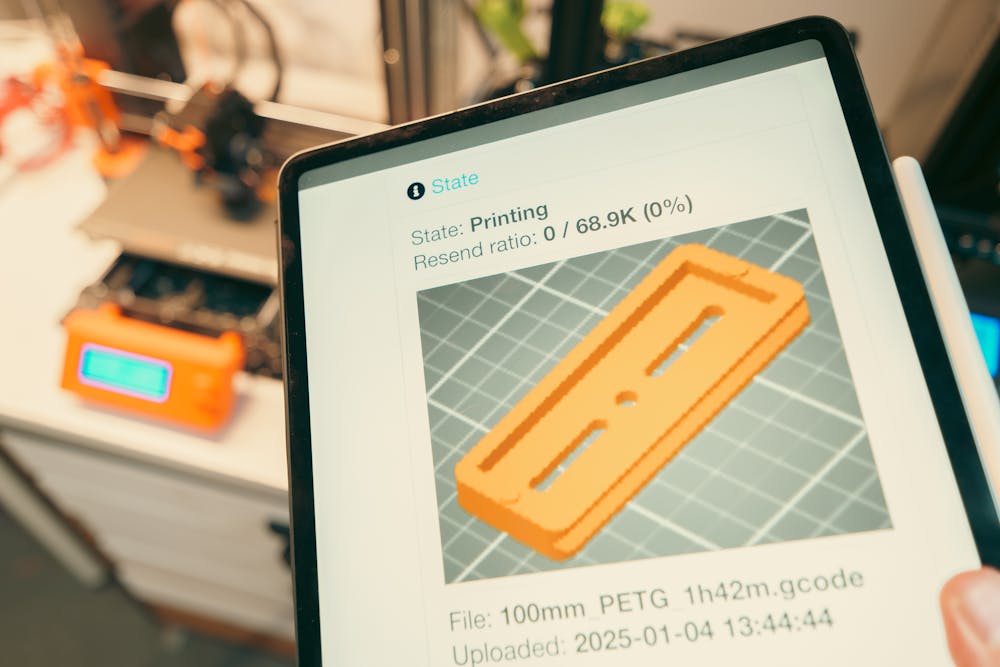

Redakcja 2 listopada, 2025Biznes i finanse ArticleW erze szybkiego prototypowania i personalizowanej produkcji, druk krótkoseryjny obudów elektroniki staje się jednym z kluczowych narzędzi inżynierów, projektantów i producentów urządzeń elektronicznych. Łączy on elastyczność z precyzją, umożliwiając tworzenie zarówno funkcjonalnych prototypów, jak i gotowych produktów w ograniczonych nakładach. W tym kontekście ogromne znaczenie ma DfAM (Design for Additive Manufacturing) – podejście, które pozwala w pełni wykorzystać potencjał technologii przyrostowych.

Znaczenie DfAM w projektowaniu obudów do druku krótkoseryjnego

Koncepcja DfAM (Design for Additive Manufacturing) to nie tylko zestaw zasad, ale filozofia projektowania z myślą o możliwościach i ograniczeniach technologii druku 3D. W kontekście drukowania krótkoseryjnego obudów elektroniki, jej rola jest szczególnie istotna – każda decyzja konstrukcyjna wpływa bezpośrednio na jakość, funkcjonalność i trwałość końcowego produktu.

Kluczowe w tym podejściu jest rozumienie różnic między metodami przyrostowymi a tradycyjnymi technikami, takimi jak wtrysk czy frezowanie. W DfAM projektant nie musi trzymać się klasycznych zasad unikania podcięć czy złożonych geometrii – wręcz przeciwnie, może wykorzystać te elementy do integracji funkcji, redukcji masy lub poprawy ergonomii. Druk krótkoseryjny obudów pozwala na szybkie iteracje projektowe, ale tylko wtedy, gdy model od początku uwzględnia właściwości materiału i specyfikę technologii, np. FDM, SLA czy SLS.

W praktyce oznacza to przemyślane rozmieszczenie żeber wzmacniających, zoptymalizowane kanały wentylacyjne dla elektroniki oraz integrację zaczepów i zatrzasków bez potrzeby montażu dodatkowych elementów. Odpowiednio przygotowany projekt minimalizuje ryzyko deformacji i poprawia jakość powierzchni, co jest kluczowe zwłaszcza przy krótkich seriach, gdzie nie stosuje się drogich form czy oprzyrządowania.

Projektowanie zgodne z zasadami DfAM wymaga więc nie tylko znajomości narzędzi CAD, ale również zrozumienia procesów technologicznych, zjawisk termicznych i właściwości tworzyw wykorzystywanych w druku 3D.

Wyzwania konstrukcyjne i optymalizacja połączeń oraz złączek

Drugim filarem udanego projektu są złączki i połączenia – elementy, które decydują o trwałości i funkcjonalności obudowy. W drukowaniu krótkoseryjnym obudów elektroniki stanowią one szczególne wyzwanie, ponieważ często muszą łączyć części wykonane różnymi technologiami, np. drukowane elementy z komponentami metalowymi, płytkami PCB czy modułami czujników.

W projektowaniu tych połączeń szczególną uwagę należy zwrócić na kilka kluczowych aspektów:

-

Rodzaj łączenia: w przypadku elementów drukowanych najczęściej stosuje się zatrzaski, gniazda wciskowe, gwinty lub połączenia bagnetowe. Każdy typ wymaga innego podejścia do tolerancji i doboru materiału.

-

Kierunek obciążenia: złącze powinno być projektowane z uwzględnieniem sił działających podczas użytkowania – zarówno mechanicznych, jak i termicznych.

-

Powtarzalność wymiarowa: przy krótkich seriach różnice w wymiarach między egzemplarzami mogą wynikać z kalibracji drukarki, rodzaju żywicy czy wilgotności filamentu. Odpowiednie zaprojektowanie złączek minimalizuje te różnice.

-

Łatwość montażu i serwisowania: w produktach elektronicznych konieczny jest dostęp do komponentów wewnętrznych, dlatego projektant musi przewidzieć sposób rozłączania obudowy bez ryzyka jej uszkodzenia.

Dobrze zaprojektowane złączki w druku krótkoseryjnym potrafią znacznie obniżyć koszty produkcji i skrócić czas montażu. Nierzadko są one także elementem estetycznym – integralną częścią bryły urządzenia, która podkreśla jego nowoczesny charakter.

Precyzyjne gwinty w obudowach elektronicznych – metody i materiały

Tworzenie gwintów w obudowach elektronicznych drukowanych w technologiach addytywnych to jeden z najtrudniejszych aspektów produkcji krótkoseryjnej. Od dokładności wykonania tych elementów zależy nie tylko możliwość wielokrotnego montażu i demontażu, ale również szczelność i stabilność połączenia.

W przypadku druku krótkoseryjnego obudów elektroniki można zastosować kilka strategii tworzenia gwintów, zależnie od wymagań projektowych i użytego materiału. Najczęściej stosowane metody to:

-

Bezpośredni druk gwintów – wykorzystywany w technologiach o wysokiej rozdzielczości, takich jak SLA czy MJF. Pozwala uzyskać precyzyjne gwinty metryczne o drobnym skoku, jednak wymaga właściwej orientacji modelu i odpowiednich parametrów druku, by uniknąć deformacji.

-

Wstawki metalowe (insert) – stosowane głównie przy technologiach FDM, gdzie tworzywo może nie zapewnić odpowiedniej wytrzymałości. Insert wgrzewany lub wprasowywany w strukturę obudowy zapewnia trwałość i odporność na wielokrotne wkręcanie śrub.

-

Formowanie po druku – gwinty mogą być nacinane mechanicznie po wydruku, co gwarantuje większą precyzję i powtarzalność, choć wymaga dodatkowego etapu obróbki.

Wybór materiału ma tu równie duże znaczenie. Tworzywa takie jak PA12, PETG czy ABS dobrze znoszą proces mechanicznego nacinania, natomiast w technologiach żywicznych należy stosować specjalne żywice techniczne o zwiększonej odporności na ścieranie. Warto pamiętać, że drobne błędy w projekcie gwintu – nawet na poziomie 0,1 mm – mogą prowadzić do pęknięć lub deformacji, szczególnie przy cienkich ściankach obudowy.

Dobrze zaprojektowany gwint w produkcji addytywnej to wynik kompromisu między geometrią, materiałem i procesem technologicznym. Projektanci często stosują powiększenie średnicy nominalnej o kilka setnych milimetra, aby zrekompensować skurcz materiału oraz dokładność drukarki. Takie detale decydują o tym, czy obudowa będzie mogła być użytkowana przez lata bez luzów i uszkodzeń.

Tolerancje wymiarowe a jakość druku krótkoseryjnego

Kwestia tolerancji wymiarowych w druku 3D to temat często niedoceniany, a mający kluczowe znaczenie dla jakości i powtarzalności wyrobów. W produkcji krótkoseryjnej obudów elektroniki tolerancje determinują nie tylko spasowanie elementów, ale też kompatybilność z komponentami zewnętrznymi – płytkami PCB, ekranami czy modułami zasilającymi.

Każda technologia przyrostowa ma swoją specyficzną dokładność, np.:

-

FDM – ±0,2–0,5 mm w zależności od kalibracji i rozmiaru detalu,

-

SLA/DLP – ±0,05–0,15 mm dzięki bardzo wysokiej precyzji warstw,

-

SLS/MJF – ±0,1–0,25 mm przy zachowaniu dobrych właściwości mechanicznych.

Dla projektanta oznacza to konieczność uwzględnienia luzów montażowych i kompensacji wymiarowej już na etapie modelowania. Przykładowo, otwory pod śruby czy wtyki USB muszą mieć większy margines, aby po wydruku elementy pasowały bez konieczności szlifowania.

Kluczową rolę odgrywa również kontrola jakości druku krótkoseryjnego. Użycie precyzyjnych kalibratorów, pomiarów 3D i systemów inspekcji optycznej pozwala wykrywać odchyłki zanim trafią one do końcowego montażu. W produkcji niskonakładowej każdy egzemplarz może być traktowany indywidualnie, co umożliwia szybkie korekty bez kosztownych przestojów.

Dzięki świadomemu podejściu do tolerancji i wymiarów, możliwe jest osiągnięcie jakości porównywalnej z formowaniem wtryskowym, przy zachowaniu elastyczności i szybkości charakterystycznej dla druku krótkoseryjnego. To właśnie precyzja w szczegółach sprawia, że współczesne obudowy elektroniki drukowane addytywnie dorównują standardom przemysłowym – a nierzadko je przewyższają.

Więcej na stronie: https://hd-biznes.com

You may also like

Najnowsze artykuły

- Panele akustyczne do szkół i przedszkoli jako klucz do lepszej zrozumiałości mowy nauczyciela

- Jakie dokumenty zabrać na badania psychotechniczne dla kierowców – kompletny i praktyczny przewodnik

- Velvet, baranek i boucle w projektach dziecięcych – estetyka, funkcjonalność i codzienna praktyczność

- Najlepsze miasta w Turcji do zakupu nieruchomości nad morzem – przewodnik dla świadomych inwestorów

- Rodzaje tytułów własności na Cyprze Północnym – który jest najbezpieczniejszy dla inwestora

Kategorie artykułów

- Biznes i finanse

- Budownictwo i architektura

- Dom i ogród

- Dzieci i rodzina

- Elektronika i Internet

- Film i fotografia

- Inne

- Kulinaria

- Marketing i reklama

- Medycyna i zdrowie

- Moda i uroda

- Motoryzacja i transport

- Nieruchomości

- Prawo

- Rozrywka

- Ślub, wesele, uroczystości

- Sport i rekreacja

- Turystyka i wypoczynek

Dodaj komentarz